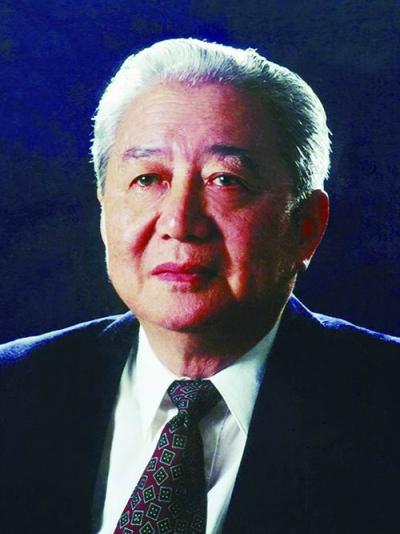

2001年,美国一招让我国堆积如山的己内酰胺产品变成废品,中石化的几位资深技术人员正感到绝望之际,一个人的出现改写了结局。 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持! 2001年,中国的己内酰胺产业突然陷入了前所未有的困局,仓库里堆满了滞销的产品,一包包整齐码放,却无人问津,像是沉重的石块压在技术人员心头。 这些己内酰胺原本寄托着整个行业实现技术追赶的希望,但短短几个月,变成了最让人头疼的累赘。 在世纪之交之前,中石化斥资引进了来自美国的两套己内酰胺生产设备,价格高昂,并附带所谓的先进技术支持。 这被看作是一场重要的技术投资,意图通过引进,快速提升我国己内酰胺的自主生产能力,支撑国内快速扩张的纺织和塑料产业。 工厂加班加点地建设,设备安装完成后迅速投产,起初产能有所提升,业界对前景充满期待。 但这套设备背后隐藏的问题很快暴露,美国方面出售的技术其实早已在本国逐步淘汰,相关配套资料不完整,工艺路径不成熟,甚至连基础参数都存在偏差。 设备运行不到两年,美国公司就推出了更新一代的生产体系,效率更高、成本更低,同时开始在国际市场上低价倾销新的己内酰胺产品。 国内刚建起产线的企业很快陷入被动,他们既没有更新工艺的能力,也缺乏自主改造的基础,面对价格战毫无抵抗力。 己内酰胺滞销的消息传遍业内,巴陵石化、石家庄化纤等大型企业仓库爆满,原料积压如山,部分叉车甚至无法正常通行,整个行业陷入集体焦虑,项目当初的美好设想,在市场现实面前支离破碎。 面对这一局面,很多技术人员希望能够通过改造提升设备性能,但受制于催化剂无法替代、核心工艺无法修改,改造工作寸步难行。 催化剂是己内酰胺生产中最关键的技术点之一,对反应速率、转化效率、能耗控制都有决定性影响,进口催化剂价格高昂不说,交付周期也很长,技术封锁让本就吃力的生产线雪上加霜。 就在行业陷入几乎绝望的境地时,年逾七旬的闵恩泽走进了己内酰胺工厂,他没有停留在会议室里讨论方案,而是穿着旧布鞋,直接来到生产现场查看设备运行状况。 他是我国催化科学领域的奠基人之一,几十年来致力于石油炼制和催化剂研发,曾攻克多个“卡脖子”技术问题,此刻,他再次挑起重担。 他带领一支由科研院所、高校、企业工程人员组成的临时技术团队,从源头问题入手,一环一环拆解整个工艺流程。 他们重点聚焦在催化剂体系的重构上,开始尝试以我国自己掌握的材料为基础,研发适配新工艺的新型催化剂。 这个过程极为艰难,实验次数数以百计,每一次失败都需要重新分析反应路径,调整微观结构参数,试验条件和环境控制要求极其严苛。 科研团队夜以继日地工作,在没有完整理论指导的情况下,只能凭经验和数据一点点摸索,整个过程持续了将近两年,最终,一种全新的分子筛催化剂被开发出来。 这种催化剂不仅提高了反应活性,还在热稳定性和选择性方面表现优异,能够适应原有设备运行条件,大幅提升产品收率并降低单位能耗。 有了新的催化剂,闵恩泽又带队指导工厂进行整体技术调整,他提出不只是改进局部参数,而是要将整个生产流程按照绿色化学的理念进行优化。 从原料预处理到反应段、精馏段,再到废水废气处理,全流程做了针对性调整,使得产线不但提升了产能,环保水平也得到改进。 经过多轮实地调试,两个工厂的装置产能显著提高,产品质量达到国际标准,成本下降幅度明显。 原本滞销的己内酰胺不但重新打开了国内市场,还顺利出口到亚洲和欧洲部分国家,价格优势和环保标签让国外客户开始重新评估中国化工产品的竞争力。 这场始于危机的技术攻关并未止步于眼前的几家工厂,在随后几年内,这一催化剂技术在国内多个己内酰胺装置中推广使用,打破了我国长期依赖进口的局面。 以此为基础,中国企业加速向上下游拓展,尼龙纺丝、工程塑料、复合材料等多个产业链条随之发展,形成了以己内酰胺为核心的完整产业体系。 到2018年,中国企业完成对国际某知名己内酰胺企业的收购,标志着我国在该领域实现了从追赶到引领的转变。 这一切的起点,正是2001年那座堆满己内酰胺的仓库,以及一位老科学家在困境中做出的抉择。 闵恩泽没有豪言壮语,只是默默做了一件又一件实事,他用实际行动证明,真正解决问题的,不是等待奇迹,而是从技术中找出路。 他和团队推动的这场技术突围,为整个中国化工行业赢得了难得的自主权,也为后来者留下了一条走得通的路。 对此大家有什么想说的呢?欢迎在评论区留言讨论,说出您的想法! 信息来源:中国科学院——人民网:闵恩泽的创新之道——国家需要什么我就做什么