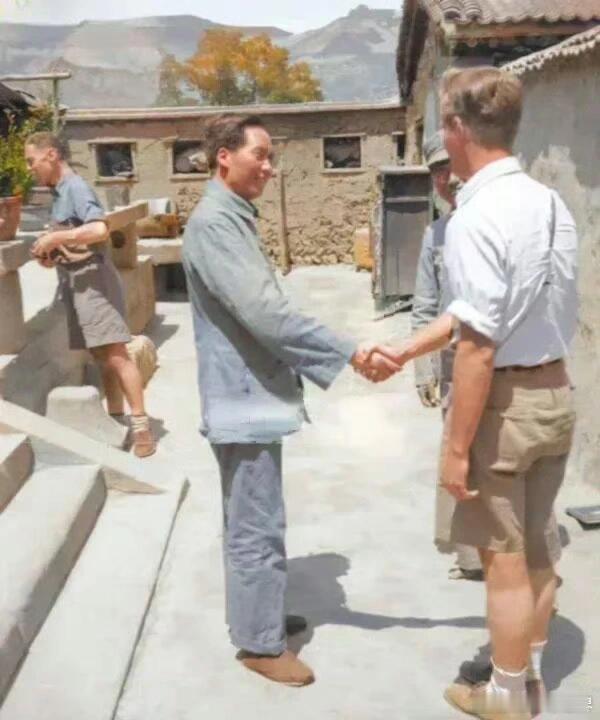

一张很有意思的老照片,背后的故事也很有意思。

1984年,通用汽车放弃了位于加州弗里蒙特的一家濒临倒闭的汽车工厂。那里的缺勤率失控,工人上班时喝酒,甚至有装有可乐罐的车门被直接装上了生产线。

随后,丰田接手了这家工厂,重新雇用了原来的工人。不到一年,这家工厂就开始生产出世界一流品质的汽车。

💡同样的人,不同的系统,是什么改变了呢?

在通用,工人需要得到许可才能做出任何改动。

在丰田,工人被期望主动提出改进。

在通用,管理层认为只有专家才有权优化流程。

在丰田,拧螺丝的人就是螺丝方面的专家。

一个系统以“许可”为节奏缓慢运行。

另一个系统以“工作本身”的速度高效运转。

大多数组织至今仍没明白这一点。他们设立意见箱、搞“持续改进计划”,但这些最终都沦为“礼貌性地扔点子”的垃圾桶。他们假装问题出在流程上,其实问题出在权力上。

因为一旦你承认真正了解工作的,是那些亲自做这份工作的人,你的组织结构就会面临来自各个层面的挑战。

最近我也在思考公司里的管理架构和汇报流程,很有启发。

新能源汽车[超话] 车评精选 管理学 新能源汽车