3D 打印斜顶块注塑模具:开启汽车零部件制造设计灵活性新时代

在汽车零部件制造领域,产品设计的灵活性是应对市场动态变化以及满足汽车制造商创新诉求的关键要素。它不仅能契合消费者日益多元的审美与功能需求,更是汽车企业在激烈市场竞争中脱颖而出的核心竞争力之一。3D 打印斜顶块注塑模具的出现,宛如为汽车零部件制造行业注入了一股强大的创新活力,为提升设计灵活性提供了坚实有力的支撑。

传统注塑模具制造工艺犹如一套陈旧的枷锁,严重束缚了汽车零部件设计创新的步伐。受限于传统加工工艺的固有特性,复杂精妙的设计构思往往在实际落地过程中举步维艰,要么因加工难度过高而难以实现,要么需投入巨额成本来攻克技术难题,这无疑极大地抑制了设计师的创造力,也限制了汽车零部件产品的多样化发展。与之形成鲜明对比的是,3D 打印斜顶块注塑模具彻底挣脱了这些传统桎梏。借助先进的数字化设计技术与 3D 打印独特的增材制造原理,设计师能够完全依据汽车零部件的功能特性,自由大胆地构思并塑造出极为复杂的结构形态。比如在汽车内饰件的设计中,可巧妙打造独特新颖的造型样式,同时融入隐藏式连接结构,在提升内饰美观度的同时优化其装配工艺;在汽车外饰件方面,则能设计出更具流畅线条感的外观造型,以及一体化的装饰部件,赋予汽车更为独特且富有科技感的视觉形象。

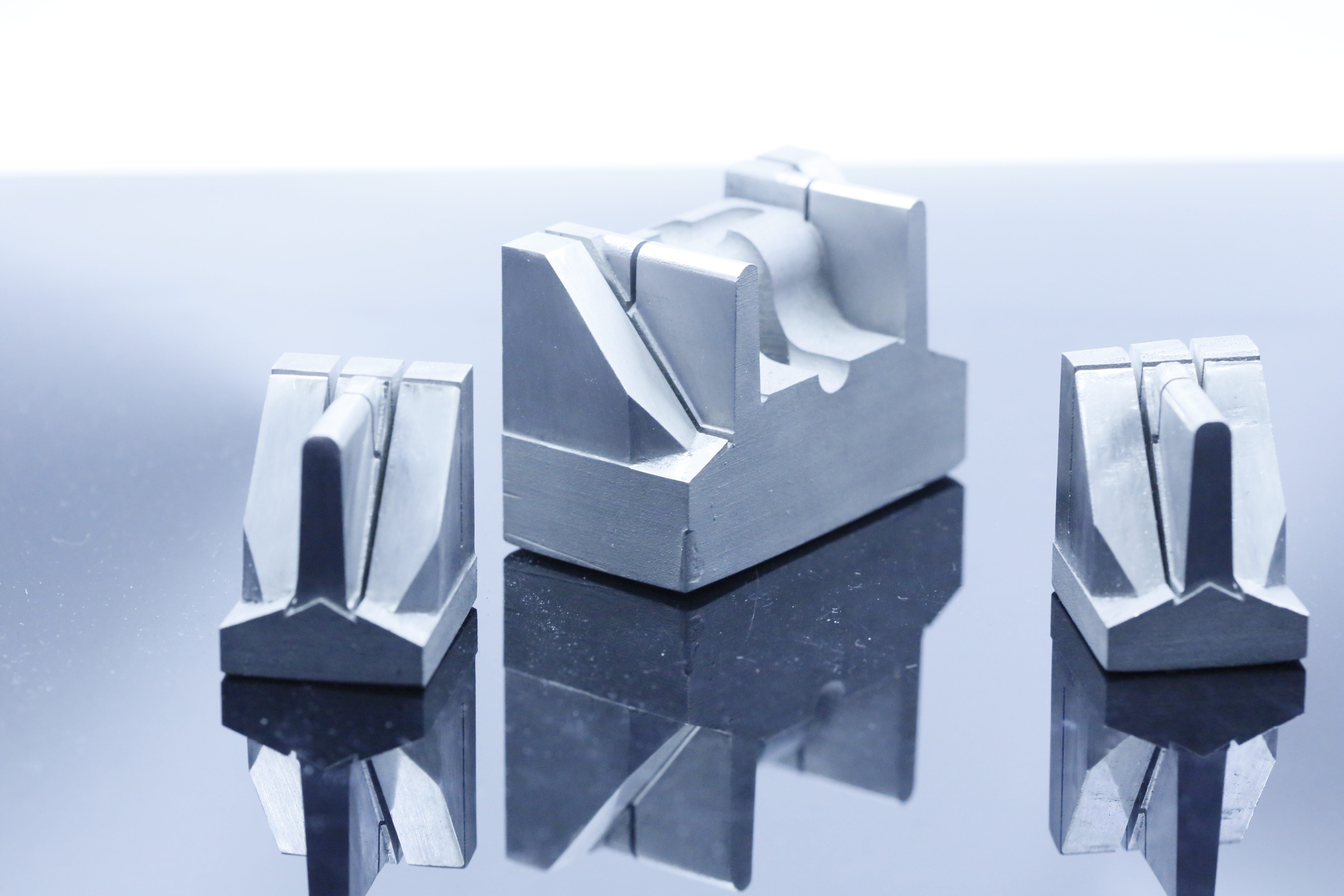

3D 打印技术还为斜顶块设计开辟了前所未有的创新空间。在面对汽车零部件中形状各异、位置多变的倒扣结构时,3D 打印能够助力设计师针对性地设计出个性化、功能高度优化的斜顶块。例如,可在斜顶块上精心增设特殊结构,像用于辅助脱模、确保脱模过程顺畅无阻的弹性结构,以及能够显著提高成型精度、保障产品质量的定位结构等。这种设计层面的高度灵活性,不仅全方位提升了汽车零部件的机械性能与使用功能,还极大地丰富了产品的外观设计语言,为汽车增添更多时尚、独特的设计元素,进而有力地增强了汽车产品在市场中的综合竞争力。

尤为值得一提的是,3D 打印斜顶块注塑模具在应对设计变更时展现出无可比拟的优势。在汽车零部件的研发进程中,由于市场需求的动态变化、技术革新的推动以及设计优化的需要,设计变更极为频繁。传统模具一旦遭遇设计变更,往往面临高昂的修改成本以及漫长的修改周期,这无疑严重阻碍了产品的研发进度与企业的市场响应速度。而 3D 打印模具则截然不同,其核心优势在于只需对数字模型进行便捷修改,随后便能迅速借助 3D 打印设备制造出全新的斜顶块与模具部件。这一特性使得设计变更周期大幅缩短,成本显著降低,赋予了汽车制造商在产品开发过程中前所未有的灵活性,使其能够更迅速、高效地适应市场变化,推出满足消费者需求的创新产品 。