设备管理系统(EAM):实现铝业设备远程监控与自动化控制

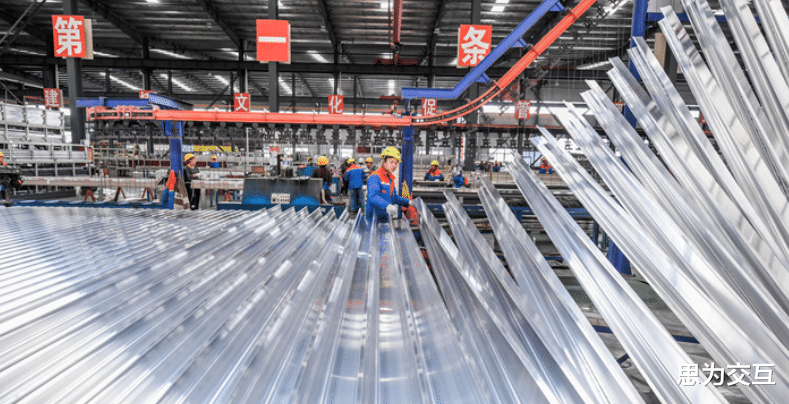

在当今快速发展的工业4.0时代,铝业作为国民经济的重要支柱产业,正经历着前所未有的变革与挑战。面对日益激烈的市场竞争、不断提高的生产效率需求以及环保节能的迫切要求,铝业企业急需一套高效、智能的解决方案来优化设备管理,提升运营效能。

一、铝业设备管理面临的挑战

铝业生产过程中,设备种类繁多,从熔炼、铸造到轧制、精整,每一个环节都离不开复杂而精密的设备支持。然而,传统设备管理方式往往存在诸多痛点:

信息孤岛:各生产环节设备数据孤立,缺乏统一的管理平台,导致信息流通不畅,决策效率低下。

维护成本高:预防性维护不足,故障停机频发,不仅影响生产进度,还大大增加了维修成本。

能效低下:能源管理粗放,设备能耗高,缺乏有效手段进行精细化调控。

安全隐患:人工巡检难以做到全面及时,潜在安全隐患难以及时发现和处理。

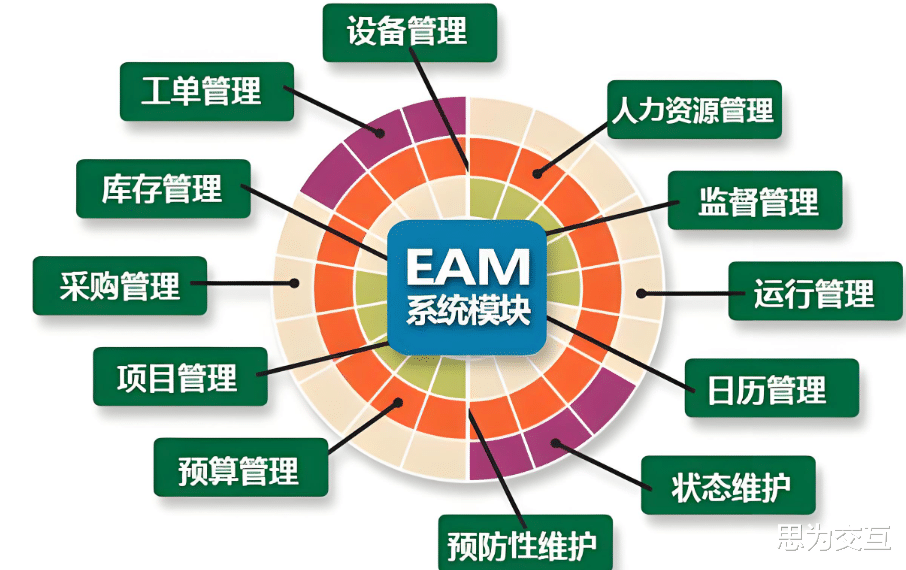

二、设备管理系统(EAM)的核心价值

针对上述挑战,设备管理系统(EAM)通过集成物联网、大数据分析、云计算等先进技术,为铝业企业提供了全面、智能的设备管理解决方案,其核心价值体现在以下几个方面:

1.远程监控,实时掌握设备状态

EAM系统通过部署传感器网络,实时采集设备运行数据,如温度、压力、振动等关键参数,实现设备的远程监控。管理者无论身处何地,都能通过手机或电脑即时查看设备状态,及时响应异常情况,有效预防故障发生。此外,系统还能自动生成设备运行报告,为决策提供数据支持。

2.自动化控制,提升生产效率

结合先进的自动化控制技术,EAM系统能够根据预设规则或AI算法自动调整设备参数,实现生产流程的智能化控制。例如,在熔炼环节,系统可根据铝液温度自动调节加热功率,确保铝液温度稳定;在轧制过程中,根据材料厚度和硬度自动调整轧辊间隙,保证产品质量。这种高度自动化的控制方式,不仅提高了生产效率,还显著降低了人为操作错误的风险。

3.预测性维护,降低维护成本

利用大数据分析和机器学习技术,EAM系统能够分析设备运行历史数据,预测设备故障趋势,提前制定维护计划。这种预测性维护模式相比传统的被动维修和定期检修,能够大幅减少非计划停机时间,降低维护成本,延长设备使用寿命。

4.能效管理,促进绿色生产

EAM系统集成了能效管理模块,能够实时监测能源消耗情况,识别能耗异常点,提出节能建议。通过优化设备运行策略,调整生产调度,实现能源的高效利用,助力铝业企业向绿色、低碳的生产模式转型。

5.安全预警,强化风险防控

系统内置的安全预警机制,能够基于设备数据变化,及时发现潜在的安全隐患,如过热、过载等,并通过短信、邮件等多种方式即时通知相关人员,确保安全隐患得到迅速处理,保障生产安全。

三、EAM系统的实施效益

生产效率:自动化控制减少人工干预,提升生产线的连续性和稳定性,生产效率提高。

维护成本:预测性维护减少非计划停机,维护成本降低。

能源效率:精细化能效管理,能源使用效率提升15%-20%,符合国家节能减排政策要求。

安全管理:强化风险预警,显著降低安全事故发生率,提升企业形象和员工安全感。

在数字化转型的浪潮中,设备管理系统(EAM)无疑是铝业企业迈向智能化、高效化生产的得力助手。它不仅解决了传统设备管理中的诸多难题,更以远程监控与自动化控制为核心,推动了铝业生产模式的深刻变革。未来,我们将不断不断升级更新并拓展应用场景,推动企业快速完成数字化转型,建成智能化工厂。