中国7年磨一剑!世界最强激光机床如何让卫星制造如切豆腐?

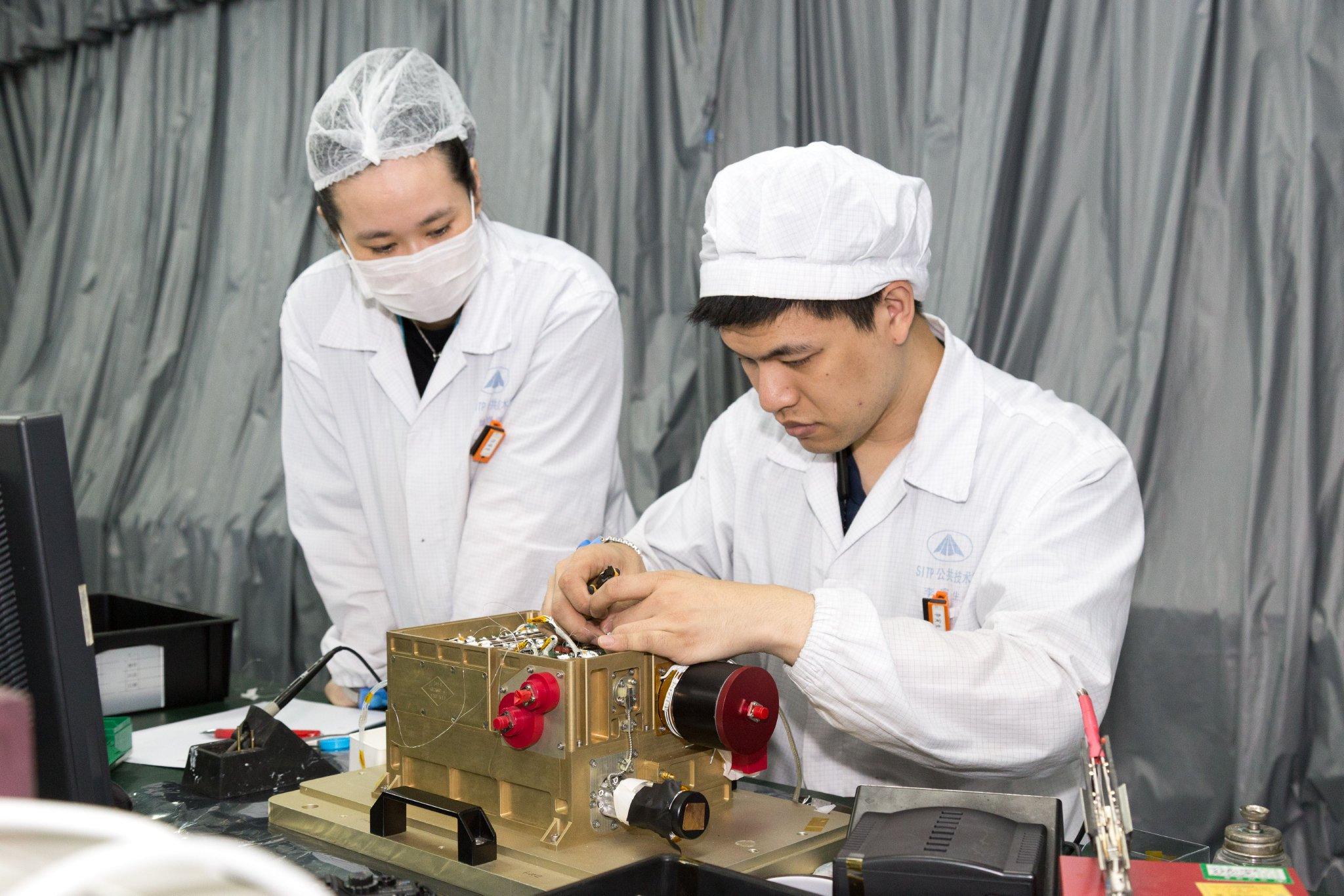

一颗卫星上直径不到头发丝千分之一的精密零件,中国工程师用激光机床“雕刻”出来只需要眨眼的工夫。当全球航天竞赛进入白热化阶段,中国航天人却悄悄掏出了一把“太空裁缝刀”——自主研发的三维五轴激光机床。

这台耗时7年、攻克3000多项技术难题的大国重器,不仅让卫星制造效率提升10倍,更让中国成为继德、日、意之后第四个掌握这项顶尖技术的国家。

一、激光机床:从“太空绣花”到“工业革命”

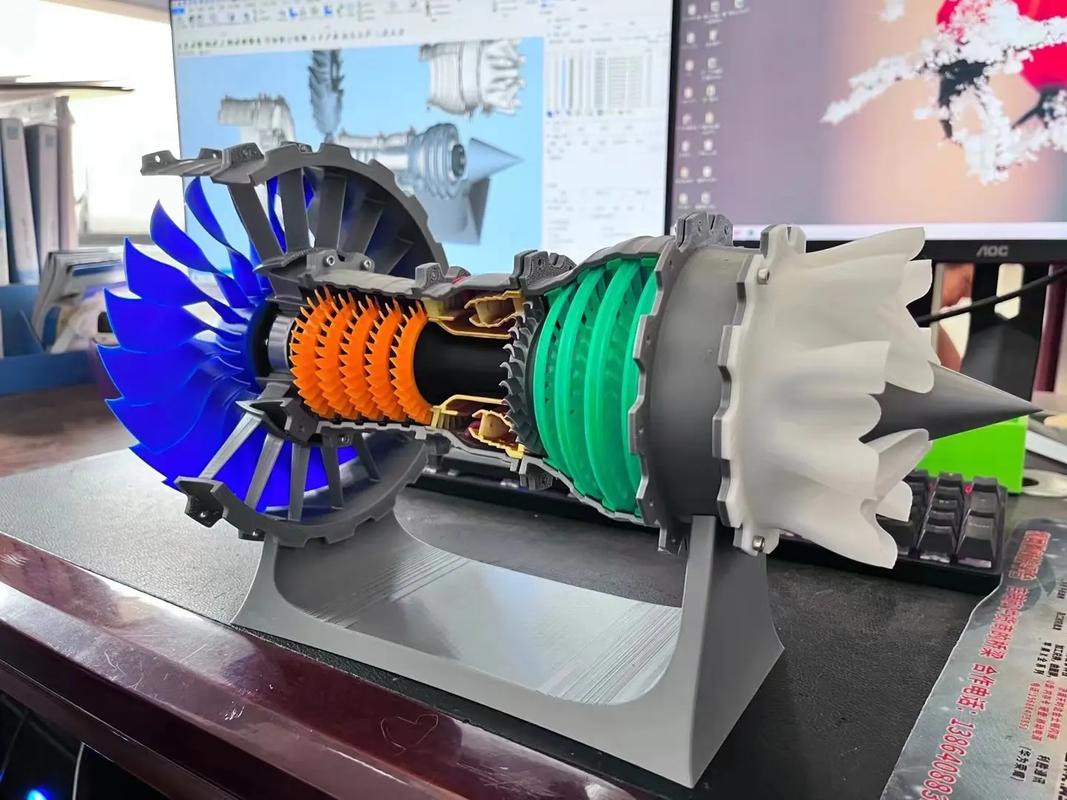

激光机床的核心原理,是把高能量密度的激光束变成“超锋利的刀”。想象一下,当激光束以每秒100米的速度扫过金属表面,瞬间产生的高温能让材料在百万分之一秒内熔化蒸发,而计算机控制的机械臂可以精准到0.01微米的精度——这相当于在100公里时速的汽车轮胎上,误差不超过3根头发丝。这种“光-热”作用不仅能切割,还能焊接、打孔、热处理,甚至在半导体晶圆上刻出纳米级电路。

中国的突破在于三维五轴技术。传统机床只能在平面上直线切割,而三维五轴机床的激光头能像人类手腕一样灵活转动,实现360度全维度加工。比如加工卫星的异形曲面零部件,传统工艺需要四五种设备、三天时间,现在激光机床几分钟就能完成,而且一次成型无需打磨。这种颠覆性创新,让航空航天零部件的制造周期压缩到原来的十分之一,中国卫星研发时间从8年缩短到4年。

二、七年攻关:从“卡脖子”到“全球领跑”

这项技术曾被德国、日本垄断了20年。2018年,北京卫星制造厂的工程师肖俊君第一次接触三维五轴激光头时,内部直径8厘米的狭小空间里,竟要容纳50组电路信号和20组高压水气通道,任何一组泄漏都会让价值数百万的激光头报废。更棘手的是,国外企业对核心部件实行“技术封锁”,连密封圈的规格都不公开。

中国工程师用“蚂蚁啃大象”的精神逐个突破。为解决激光头密封难题,他们发明了独特的密封圈安装工艺:将密封圈放入热水软化,再用手捏成特定形状嵌入沟槽,确保20公斤高压气体不泄漏。这种设计让密封圈数量减少到国外的三分之二,一半以上采用新型材料,运动阻力降低40%。在数控系统领域,团队耗时8年研发出自主算法,每秒处理超过1万次复杂计算,精度达到国际领先水平。

三、卫星制造:从“手工时代”到“智能工厂”

走进北京卫星制造厂,第一台国产三维五轴激光机床正在试生产。激光头以60%的功率开始切割,上下浮动始终与零件保持0.7毫米距离,原本需要三天的工序现在几分钟完成。这种“魔法”源于机床的三大绝技:

1. 全相位自主导航:激光头能实时修正轨道,误差控制在0.001毫米内,相当于在400公里高空让卫星对接精度达到毫米级。

2. 多任务集成:一次装夹就能完成数百个孔径和复杂工序的精加工,避免传统工艺多次装夹带来的误差累积。

3. 材料兼容性:从高强度钛合金到耐高温陶瓷,从半导体晶圆到碳纤维复合材料,几乎所有材料都能“通吃”。

这种变革带来的不仅是效率提升。以前制造一颗卫星需要手工打磨上千个零件,现在激光机床让90%的工序实现自动化,零件合格率从75%提升到99.5%。更重要的是,中国航天工业的自主可控能力大幅增强——从激光头、数控系统到核心软件,关键部件国产化率超过80%。

四、全球竞争:从“追赶者”到“规则制定者”

在国际机床行业权威榜单TOP 25中,中国企业邦德激光凭借单一品类跻身第17位,其激光切割机连续五年全球销量第一。相比之下,德国通快、日本发那科等传统巨头仍依赖多品类布局。中国机床的优势在于“专精特新”:

• 加工效率:华工科技的第五代三维五轴激光切割装备,加工速度比国外同类产品快20%,切割缝质量达到国际顶尖水平。

• 成本优势:国产机床价格仅为进口设备的60%,且维护成本降低50%,这让中国成为全球最大激光设备市场,占据56%的份额。

• 智能化:锐科激光的120kW超高功率激光器,通过核心器件升级实现效率提升85%,还能自动优化切割参数,适应不同材料和厚度。

这种技术跃迁正在改变全球产业链格局。以前中国航天企业采购一台德国机床需要等待18个月,现在国产设备交货周期缩短到6个月。更深远的影响在于,中国正在从“设备使用者”转变为“标准制定者”——三维五轴激光加工的行业标准,开始出现“中国方案”。

五、未来已来:从“制造卫星”到“重塑工业”

激光机床的应用远不止航天领域。在新能源汽车行业,华工科技的三维五轴激光切割装备已批量生产小鹏、比亚迪的异形零部件,效率提升200%。在船舶制造中,全球首台船舶行业用全面划线机实现船体切割自动化,误差不超过0.5毫米。医疗领域,深紫外激光器打破国外垄断,可用于精准治疗癌症。

更令人振奋的是,中国正在布局“激光+AI”的下一代制造。锐科激光的华南应用工艺中心,通过19个测试平台为新能源汽车企业提供定制化解决方案,未来还将开发“无人化工厂”模式。而邦德激光的全球总部基地即将启用,计划将研发投入每年增长50%,瞄准船舶、航空航天等高端市场。

当中国工程师用激光机床在卫星零部件上刻下最后一道纹路时,他们雕琢的不仅是精密零件,更是中国高端制造的未来。从被“卡脖子”到全球领跑,从航天领域到工业革命,这把“太空裁缝刀”见证了中国科技的逆袭之路。正如航天科技集团专家所说:“我们的目标不是做世界第一,而是让中国智造成为全球产业链不可或缺的一环。”这种稳中求进的智慧,或许正是中国从制造大国迈向强国的关键密码。