3D 打印斜顶块注塑模具:开启汽车外饰件制造新征程

汽车外饰件在构筑汽车整体外观风貌中扮演着极为关键的角色,像是保险杠、后视镜外壳这类外饰部件,其复杂多变的曲面以及别具一格的造型设计,不仅是美学的展现,更对制造工艺提出了严苛挑战。在生产过程中,对汽车外饰件的质量把控、精度实现以及生产效率提升都有着近乎苛刻的要求。而 3D 打印斜顶块注塑模具的引入,宛如一场及时雨,为汽车外饰件制造工艺带来了脱胎换骨的优化。

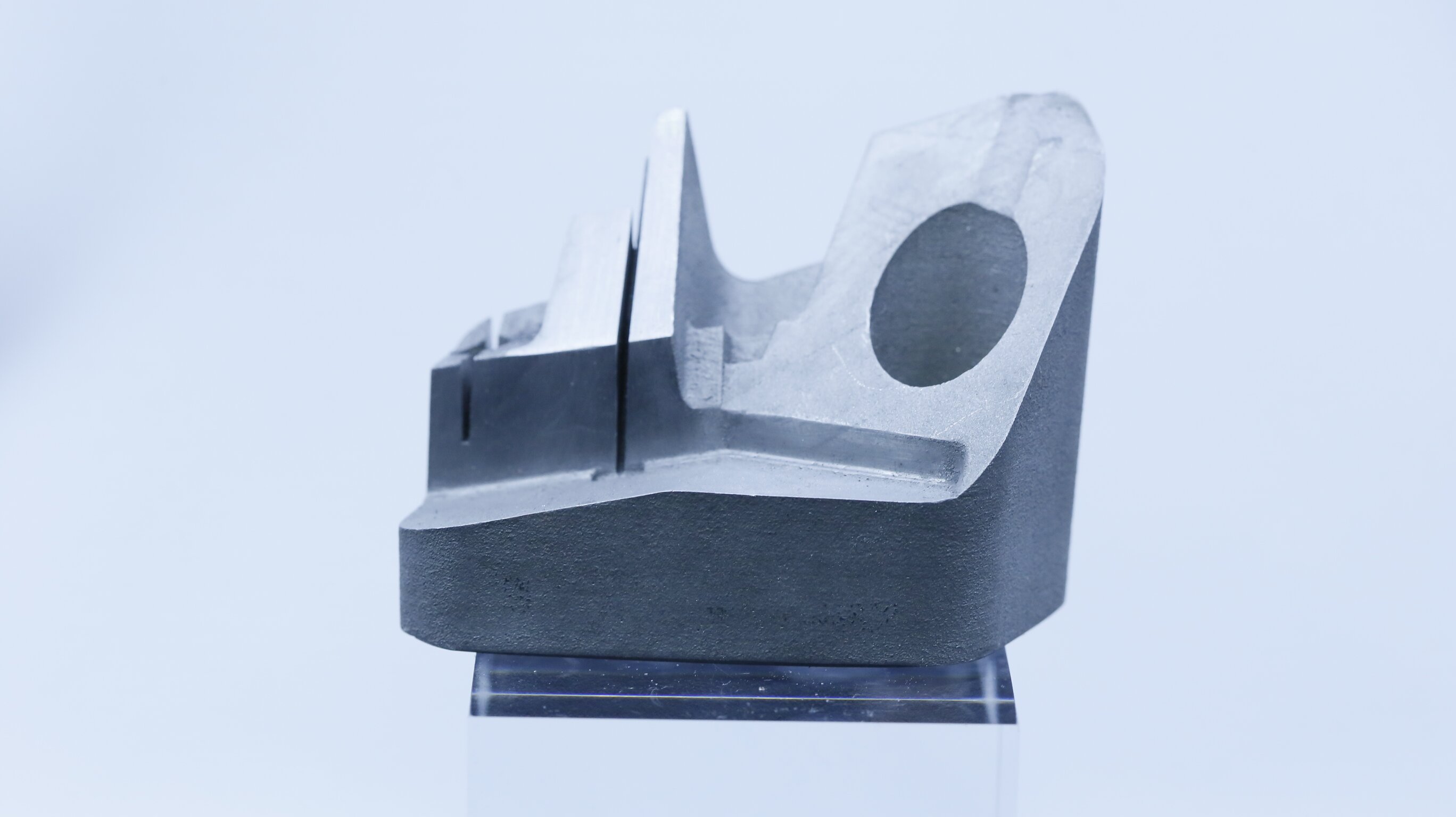

汽车外饰件造型复杂,保险杠上时常出现各类复杂倒扣结构,后视镜外壳也有着独特的曲面轮廓。这些精细设计要求模具必须具备极高的复制精度,在脱模环节更要慎之又慎,丝毫不能损伤产品表面。3D 打印斜顶块注塑模具依托先进的三维模型技术,能够为每一款外饰件量身定制专属的斜顶块结构。以保险杠为例,对于其上复杂的倒扣部分,3D 打印生成的斜顶块能够严丝合缝地紧密贴合。在注塑工序圆满完成后,斜顶块能够平稳且顺利地脱模,整个过程行云流水,对保险杠外观质量毫无负面影响,确保了产品以完美无瑕的状态呈现。

从制造工艺维度审视,3D 打印斜顶块注塑模具彻底革新了传统模具制造流程。在传统模具制造模式下,打造斜顶块往往需要历经铣削、电火花加工等一系列繁琐且耗时的工序。与之形成鲜明对比的是,3D 打印技术能够凭借其独特的增材制造原理,将斜顶块与模具的部分结构直接一体化成型。这一突破性变革,极大地精简了制造流程,显著压缩了模具制造周期,为生产效率的提升注入了强劲动力。不仅如此,3D 打印所特有的随形冷却水道设计更是一大亮点。它能够依据汽车外饰件的壁厚实际分布情况,智能且精准地优化冷却方案。比如在保险杠这类壁厚不均的部件上,针对较厚区域,合理增加冷却水道的密度,从而加速热量散发,有效减少产品因冷却不均而产生的变形问题。通过这种方式,生产效率得到大幅提高,产品质量也迈向了新的台阶。