纳米级氧化铝靶材制备技术:薄膜沉积领域高耐蚀/低缺陷应用实践

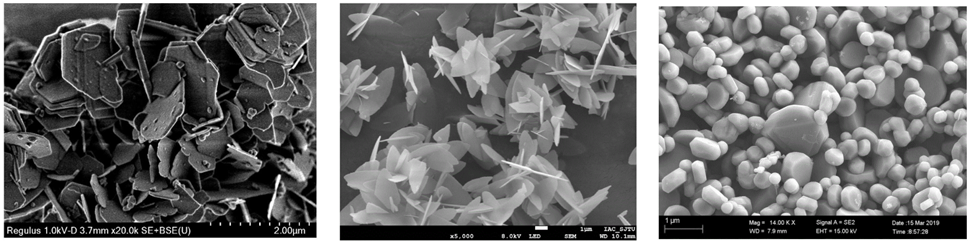

不同状态的纳米级氧化铝制备

摘要

纳米级氧化铝靶材凭借其高化学稳定性、优异耐腐蚀性及低缺陷特性,已成为薄膜沉积领域的关键材料。本文系统梳理了纳米级氧化铝靶材的制备工艺、关键技术参数优化策略,并结合其在半导体、新能源、医疗器械等领域的实际应用,探讨其高耐蚀与低缺陷特性的实现路径及未来发展方向。

一、纳米级氧化铝靶材的核心优势与挑战

性能优势

高耐蚀性:纳米级氧化铝(α-Al₂O₃)具有高熔点(≥2050℃)、抗酸碱腐蚀及抗氧化能力,适用于极端环境涂层。

低缺陷结构:通过纳米级晶粒控制(<10 nm)和致密化工艺,显著减少晶界缺陷,提升薄膜均匀性和机械强度。

多功能性:可调控掺杂元素(如Ti、Zr)实现电学、光学性能定制。

技术挑战

纳米粉末团聚与纯度控制:需避免杂质引入及颗粒团聚,确保靶材均匀性。

烧结工艺与晶粒生长平衡:高温烧结易导致晶粒粗化,需精准控制温度-时间曲线。

薄膜沉积均匀性:大面积靶材溅射需解决膜厚波动(<±5%)问题。

二、纳米级氧化铝靶材制备关键技术解析

原料制备与纯度控制

高纯原料合成:采用金属铝粉化学气相沉积(CVD)或溶胶-凝胶法,结合酸洗、高温煅烧(1400-1600℃)去除Fe、Si等杂质,纯度可达99.999%。

纳米粉末分散技术:利用球磨、超声分散或表面改性剂(如PEG)防止团聚,获得D50<100 nm的均匀粉体。

成型与烧结工艺优化

冷等静压(CIP)预成型+热等静压(HIP)致密化:CIP在200-300 MPa下成型,HIP在1600℃/Ar气氛中烧结4-6小时,孔隙率降至<0.01%,密度达理论值的99%。

晶粒尺寸调控:通过添加烧结助剂(如MgO、SiO₂)抑制晶粒生长,结合快速冷却工艺(如淬火)锁定纳米结构。

表面处理与缺陷修复

精密机械加工:采用金刚石刀具抛光至Ra<0.2 μm,减少表面粗糙度引发的溅射缺陷。

离子束刻蚀:利用Ar⁺轰击清除表面氧化层及污染物,增强靶材与溅射设备的兼容性。

三、溅射工艺参数与薄膜性能优化

射频磁控溅射技术适配

针对氧化铝绝缘性,采用射频(RF)溅射避免靶面电荷积累,优化Ar/O₂比例(5-10:1)确保化学计量比稳定。

引入偏压溅射(Bias Sputtering):通过调节离子轰击能量(如-100 V偏压),促进柱状晶或非晶结构生长,满足不同耐蚀需求。

基底温度与沉积速率控制

沉积温度300-600℃:促进薄膜结晶度提升,降低内应力;结合闭环反馈系统实时调控沉积速率(如0.5-2 nm/s),确保厚度均匀性。

四、典型应用案例

半导体领域

作为GaN基功率器件绝缘层:耐压>10⁷ V/cm,漏电流密度降低至10⁻⁷ A/cm²。

封装OLED显示面板:水氧透过率(WVTR)<10⁻⁶ g/(m²·day),显著延长器件寿命。

新能源与储能

锂离子电池NCM正极包覆:抑制电解液腐蚀,循环寿命提升50%。

氢燃料电池双极板涂层:接触电阻<10 mΩ·cm²,耐腐蚀性能超越传统石墨材料。

医疗器械

人工关节表面涂层:摩擦系数0.1-0.2,生物相容性符合ISO 10993标准。

五、未来技术展望

低温沉积技术突破:开发150℃以下溅射工艺,适配柔性电子基底。

多功能复合靶材:结合Al₂O₃/AlN/DLC多层结构设计,实现导热-绝缘-耐磨一体化。

AI工艺控制:通过机器学习优化烧结温度、溅射参数,提升批量化生产稳定性。

结语 纳米级氧化铝靶材制备技术正从单一性能提升转向多维度性能协同优化。通过原料纯度、烧结工艺、溅射参数的精细化控制,其在薄膜沉积领域的高耐蚀与低缺陷特性将进一步推动半导体、新能源、医疗器械等行业的性能突破。未来,跨学科技术融合与智能化制造将成为该领域的核心发展方向