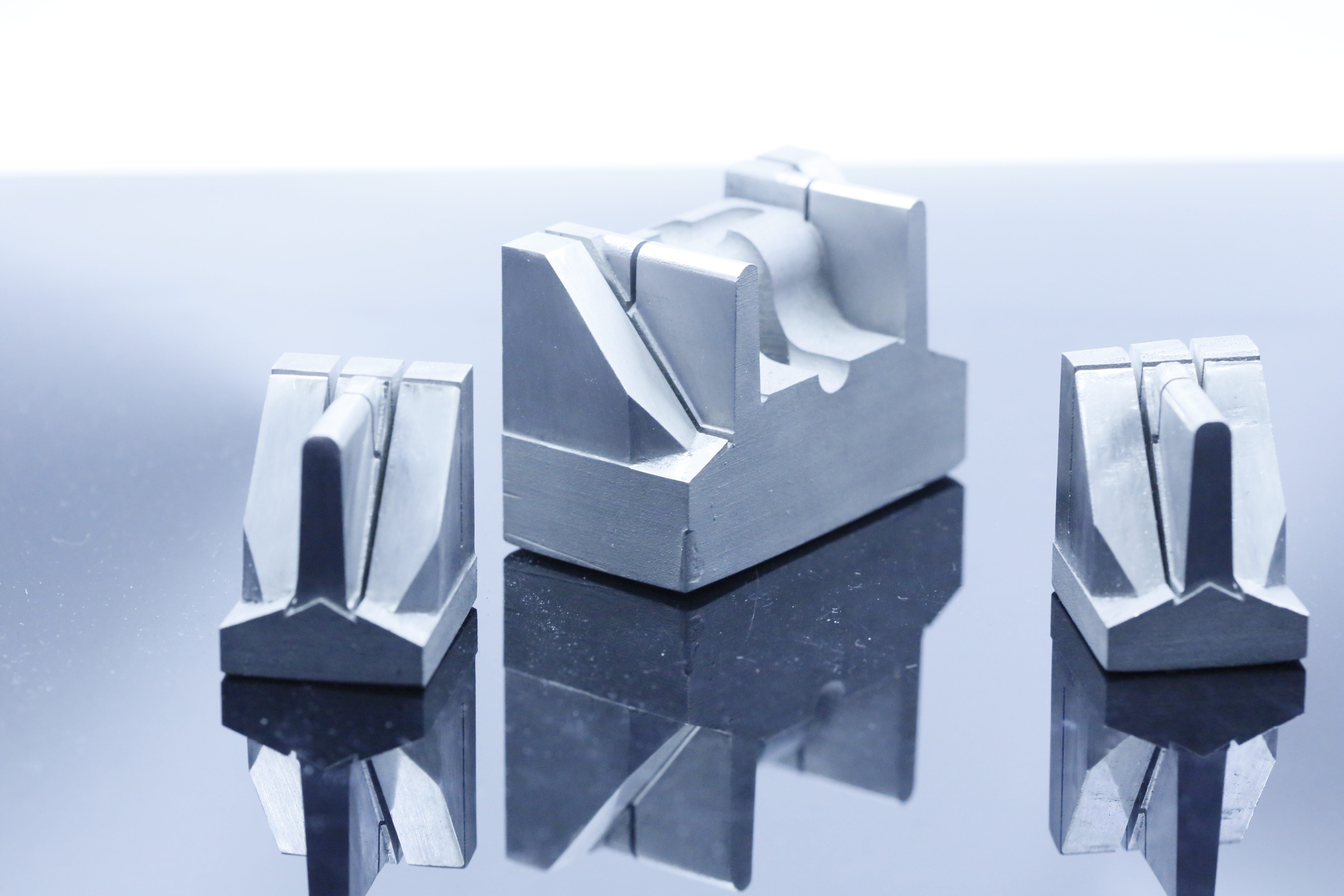

3D 打印斜顶块注塑模具材料选择:性能与成本的深度权衡

在 3D 打印斜顶块注塑模具领域,材料的抉择对于模具性能与成本控制而言,具有举足轻重的意义。依托 3D 打印技术特性开展材料筛选以及设计优化工作,能够让模具的优势得以淋漓尽致地发挥。

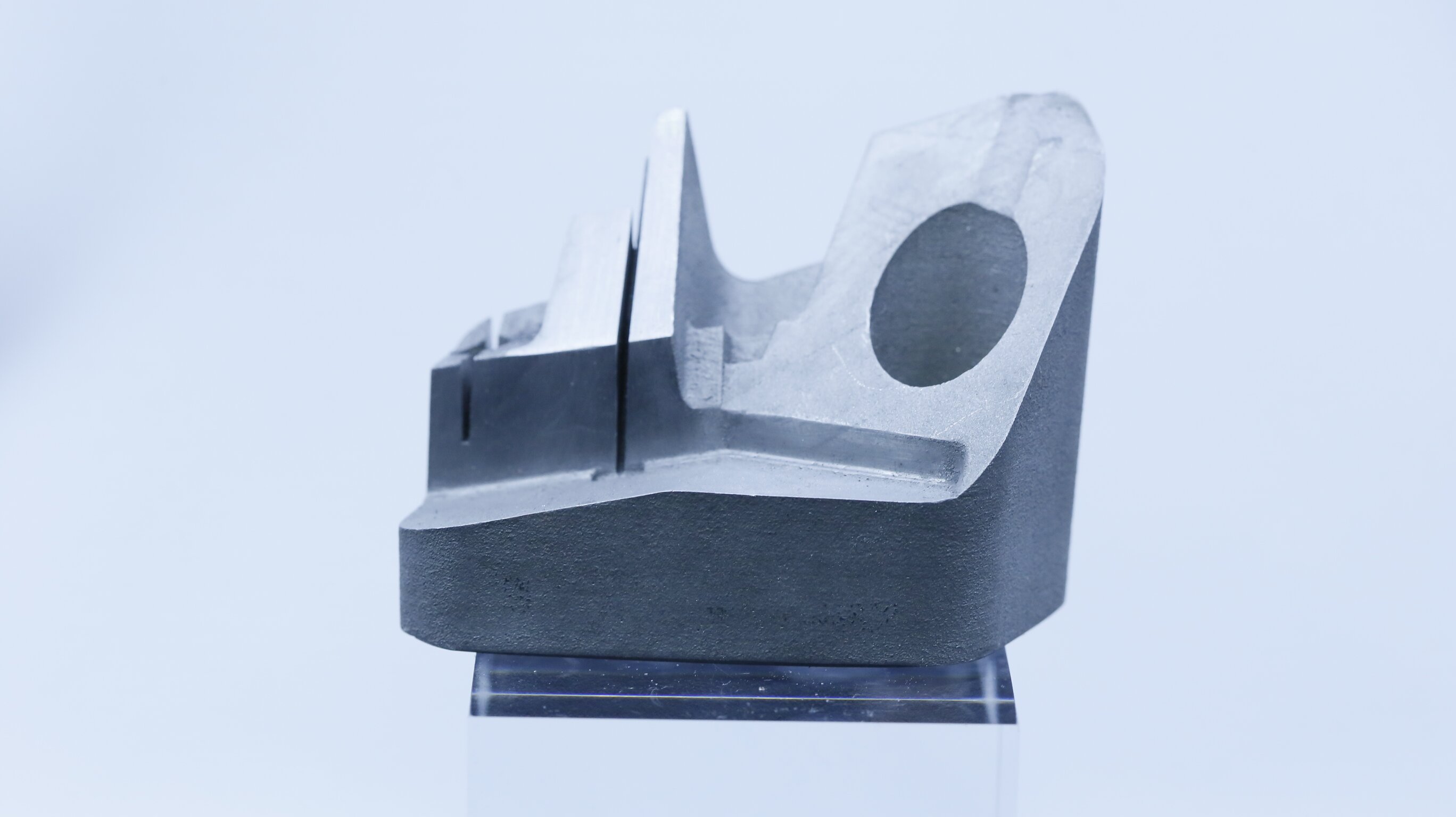

针对斜顶块注塑模具,材料的强度与耐磨性是首要考量因素。在注塑作业期间,模具需经受高温、高压环境的考验,同时还要承受塑料熔体的持续冲刷,故而所用材料务必具备充足的强度与硬度。像模具钢、铝合金等常用材料,在 3D 打印应用场景中各自展现出独特优势。模具钢凭借较高的强度、出众的硬度以及良好的耐磨性,尤为契合长期、高强度的注塑生产需求。运用 3D 打印模具钢时,可通过对打印参数的精细调控以及优化后处理工艺,进一步挖掘其性能潜力。铝合金则以密度低、导热性能佳的特性,在那些对模具重量以及散热效果有严苛要求的场景中得到广泛应用。借助 3D 打印技术,铝合金能够被塑造成复杂结构,完美适配模具轻量化设计理念。

再者,斜顶块作为与塑料制品直接接触且需进行斜向运动的关键部件,其材料还应具备优良的摩擦性能。可选用添加特殊润滑剂的材料,或是本身具有自润滑性能的材料,以此降低斜顶块与塑料制品之间的摩擦阻力,保障脱模过程顺畅无阻。3D 打印技术还可通过对材料微观结构的精准调整,亦或是添加增强相的方式,进一步优化材料的摩擦特性。

与此同时,鉴于模具冷却效率对生产效能的重要影响,材料的热导率亦是不容忽视的关键要素。热导率高的材料能够显著加快模具的散热速率,从而提升生产效率。3D 打印技术独有的材料复合特性,可将不同热导率的材料有机组合,在模具的关键散热部位采用高导热材料,其余部位则使用常规材料,如此既能确保模具整体性能稳定,又能实现冷却效果的优化。