氧化铝靶材溅射技术全攻略:从高纯制备到耐磨涂层尖端场景应用

引言

氧化铝(Al₂O₃)因其优异的耐高温、耐腐蚀、高硬度和绝缘性能,成为工业涂层领域的“明星材料”。而溅射技术作为物理气相沉积(PVD)的核心工艺之一,能够将高纯氧化铝靶材转化为纳米级致密涂层,广泛应用于半导体、航空航天、新能源等领域。本文将从高纯氧化铝靶材的制备工艺出发,深入解析溅射技术的核心参数,并探讨其在尖端场景中的创新应用。

一、高纯氧化铝靶材的制备工艺

氧化铝靶材的纯度(通常要求≥99.99%)和微观结构直接影响溅射涂层的性能。其制备流程需严格把控以下环节:

原料选择与提纯

以高纯铝粉(纯度≥99.999%)为原料,通过化学气相沉积(CVD)或溶胶-凝胶法合成纳米级氧化铝粉末。

采用酸洗、高温煅烧(1200-1500℃)去除杂质元素(如Fe、Si、Na等)。

成型与烧结工艺

冷等静压成型:在200-300 MPa压力下压制靶材坯体,确保密度均匀。

高温烧结:在氢气或真空环境中,以1600-1800℃烧结4-8小时,控制晶粒尺寸为1-5 μm,避免孔隙率过高。靶材加工与检测

精密加工至表面粗糙度Ra<0.5 μm,并利用XRD、SEM、EDS等分析手段验证纯度、晶相(α-Al₂O₃为主)和致密度(≥95%理论密度)。

二、溅射技术的关键参数与优化策略

氧化铝靶材的溅射需克服其绝缘性导致的“靶中毒”问题,通常采用射频磁控溅射(RF Magnetron Sputtering)或反应溅射技术。关键控制因素包括:

工艺参数优化

功率与频率:射频功率200-500 W,频率13.56 MHz,以维持稳定等离子体。

气体氛围:氩气(Ar)为主,氧气(O₂)为反应气体,Ar/O₂比例控制在10:1至5:1,避免靶材表面氧化过度。

基底温度:300-600℃以提高涂层结晶度,降低内应力。

界面结合力提升

通过离子束预处理(如Ar⁺轰击)清洁基底表面,或引入过渡层(如Cr、Ti)增强涂层附着力。

涂层性能调控

通过偏压溅射(Bias Sputtering)调整离子轰击能量,获得致密柱状晶或非晶结构,满足不同场景需求。

三、尖端场景应用案例

氧化铝溅射涂层在极端环境下的耐磨、抗腐蚀性能使其成为多个领域的“保护神”:

半导体与光电子器件

作为绝缘层应用于GaN基功率器件,耐压能力达10⁷ V/cm,降低漏电流。

在OLED显示面板中用作封装层,水氧透过率<10⁻⁶ g/(m²·day)。

航空航天与核工业

涡轮叶片表面镀覆2-5 μm氧化铝涂层,耐温达1200℃,寿命延长3倍。

核反应堆包壳管涂层可抵御高温液态金属腐蚀(如铅铋合金)。

新能源与储能领域

锂离子电池正极材料(如NCM)表面包覆纳米Al₂O₃,抑制电解液副反应,循环寿命提升50%。

氢燃料电池双极板涂层,接触电阻<10 mΩ·cm²,耐腐蚀性优于石墨基材料。

医疗器械与消费电子

人工关节表面Al₂O₃涂层摩擦系数低至0.1,生物相容性优异。

智能手机玻璃盖板防刮擦涂层,硬度达9H(莫氏硬度)。

四、挑战与未来展望

尽管氧化铝溅射技术日趋成熟,仍面临以下挑战:

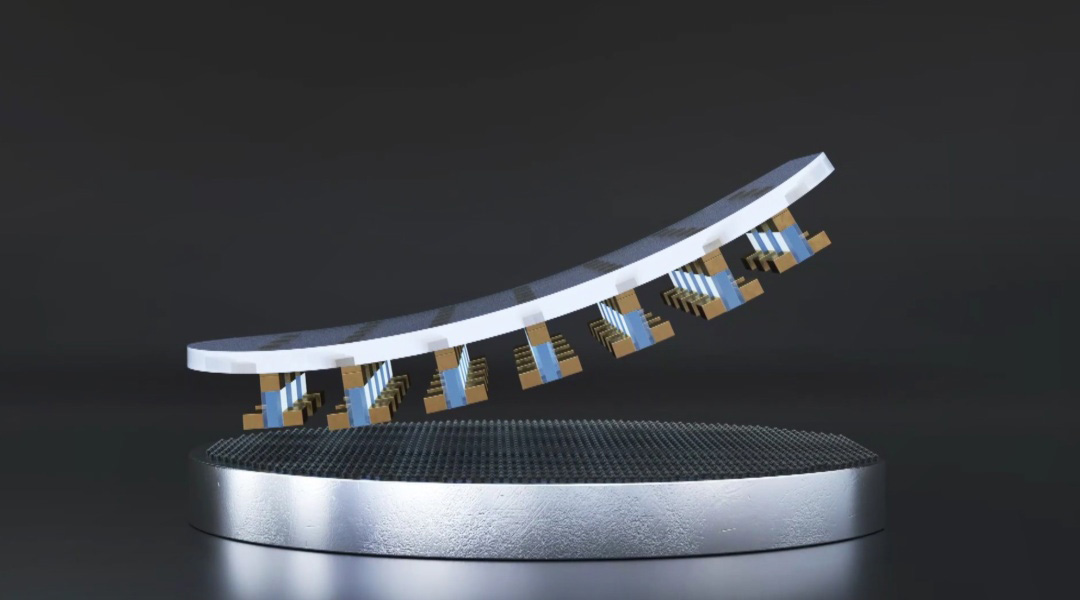

大面积均匀性:如何实现米级基板的膜厚均匀性(波动<±5%)。

低温沉积技术:开发150℃以下工艺,适配柔性聚合物基底。

多功能复合涂层:与氮化铝(AlN)、类金刚石(DLC)等材料结合,实现导热-绝缘-耐磨一体化。

未来,随着原子层沉积(ALD)与溅射技术的联用,以及人工智能工艺控制系统的引入,氧化铝涂层有望在量子器件、太空探索等超尖端领域开辟新天地。

结语

从高纯靶材制备到复杂场景应用,氧化铝溅射技术不断突破材料性能的极限。这一过程不仅是材料科学的胜利,更是人类对极致性能的不懈追求。随着跨学科技术的融合,氧化铝涂层将继续在工业革命中扮演关键角色,为科技发展披上“坚不可摧”的铠甲。