注塑模具制造新视野:传统工艺与 3D 打印的流程解析

在注塑模具制造领域,传统制造与 3D 打印在牛角进胶注塑模具的制造流程上,宛如两条截然不同的路径,各自呈现出独特的特点与魅力。

一、传统制造:漫长精细的工艺接力

传统制造工艺打造牛角进胶注塑模具,是一场耗时费力、精细入微的接力赛。其起点为模具设计阶段,这一环节对工程师的专业素养要求极高。工程师不仅要对塑料制品的形状、尺寸以及性能要求有深入透彻的理解,更需精通各类行业标准与规范。他们在绘制二维图纸时,每一个尺寸、每一条线条都必须精准无误,因为这张图纸将成为后续制造环节的核心依据,任何细微的差错都可能在后续工序中被放大,导致模具制造失败。

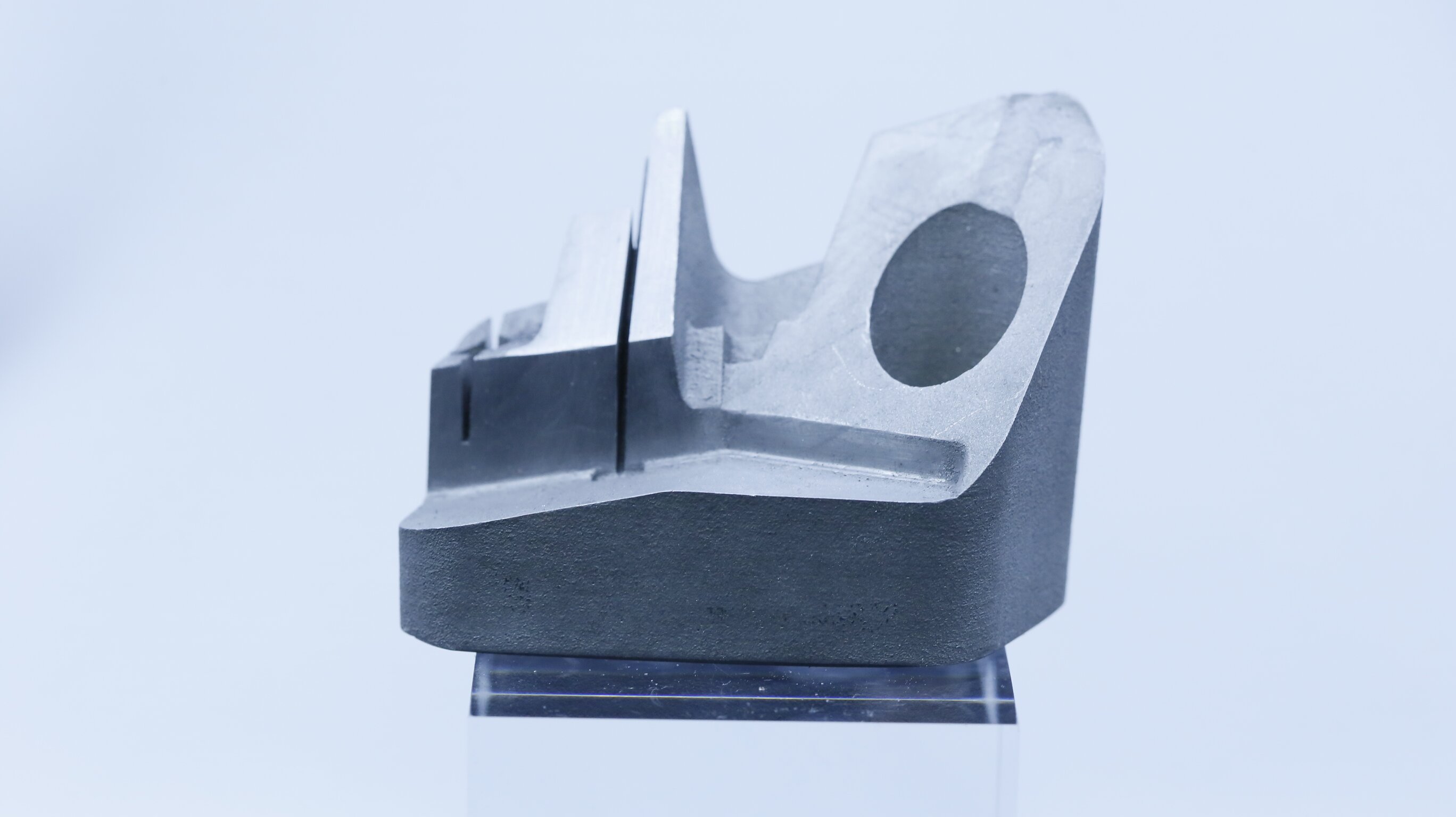

完成设计后,进入原材料切割工序,此阶段犹如雕塑创作中的粗坯塑造。工人将块状的金属材料按照图纸大致轮廓进行切割,初步勾勒出模具的雏形。尽管此时模具还只是一个粗略的形状,但切割的精度同样影响着后续加工的难度与质量。

随后,机械加工成为整个流程中的重头戏。车削、铣削、钻孔等一系列工艺如同一组精密的 “雕刻刀”,轮番对模具进行雕琢,逐步呈现出模具的细节。而对于牛角进胶部位这种复杂结构,常规机械加工手段往往力不从心,此时就需要借助电火花加工工艺。电火花加工通过放电腐蚀原理,能够在模具上加工出传统工艺难以实现的特定形状。然而,这一过程对设备精度和操作人员技能的要求近乎苛刻。设备的微小偏差或操作人员的一丝失误,都可能致使模具报废,前期投入的大量时间和成本付诸东流。

当模具的基本形状和内部结构加工完成后,打磨、抛光等表面处理工序登场。这一环节犹如为模具精心装扮,为其披上一层精致的外衣。通过打磨与抛光,模具表面的粗糙度降低,平整度提高,从而确保塑料制品在成型后能够顺利脱模,同时也提升了塑料制品的表面质量。

二、3D 打印:数字化驱动的高效魔法

与传统制造工艺相比,3D 打印制造牛角进胶注塑模具则像是一场充满奇幻色彩的数字化魔法秀。在 3D 打印的世界里,设计师只需在计算机软件中构建出模具的三维模型。这一过程相较于传统的二维图纸绘制,更加直观、便捷,设计师能够更自由地发挥创意,轻松实现各种复杂结构的设计。

构建好三维模型后,通过切片软件将模型转化为 3D 打印设备能够识别的指令。接下来,便是见证奇迹的时刻。3D 打印设备会按照指令,以层层堆积的方式,将材料精确地铺设在指定位置,直接成型出牛角进胶注塑模具。整个过程无需像传统制造那样,经过多种复杂机械加工工艺的转换,也无需在众多工序间小心翼翼地衔接,极大地简化了制造流程。

这种高效的制造方式在时间成本上的优势极为显著。以小型精密牛角进胶模具为例,采用传统制造工艺,由于工序繁多、流程复杂,从设计到最终成品,可能需要数周时间。而 3D 打印凭借其独特的成型原理和数字化驱动的优势,仅需几天时间,甚至在某些配备高速打印技术的先进设备助力下,短短十几个小时就能完成模具制造,生产效率得到了质的飞跃。

综上所述,传统制造工艺以其严谨精细的流程,在长期发展中积累了深厚的技术底蕴,能够满足高精度、大规模生产的需求;而 3D 打印技术则借助数字化手段,打破了传统工艺的诸多限制,在复杂结构制造和缩短制造周期方面展现出无可比拟的优势。随着科技的不断进步,二者或许将相互借鉴、融合,共同推动注塑模具制造领域迈向新的发展阶段。