高性能碳化硅陶瓷靶材:新能源汽车功率半导体的未来需求

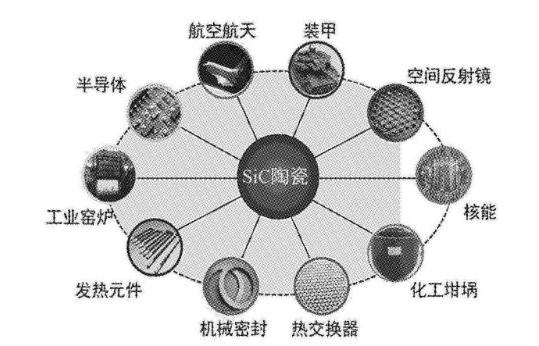

随着新能源汽车产业向高压化、高效化、轻量化方向加速演进,碳化硅(SiC)陶瓷靶材凭借其独特的材料特性与工艺优势,正成为新一代功率半导体的核心基础材料。本文从技术特性、应用场景、市场趋势及产业挑战等多维度,探讨碳化硅靶材在新能源汽车领域的未来需求潜力。

一、技术突破:碳化硅陶瓷靶材的性能优势碳化硅陶瓷靶材通过高温烧结工艺形成致密陶瓷结构,兼具高硬度、高导热率、高化学稳定性及宽禁带特性,其关键性能参数远超传统硅基材料:

高压高频特性:禁带宽度达3.26 eV(硅的3倍),击穿电场强度是硅的10倍,适用于800V以上高压平台,显著降低功率器件导通损耗;

高温耐受性:热导率较硅提升4-5倍,工作温度上限突破200℃,简化散热设计,提升系统可靠性;

薄膜沉积适配性:在磁控溅射、化学气相沉积(CVD)等工艺中,碳化硅靶材可稳定沉积高纯度薄膜,满足半导体器件对表面防护与功能层的高要求。

二、新能源汽车场景:碳化硅靶材的深度应用

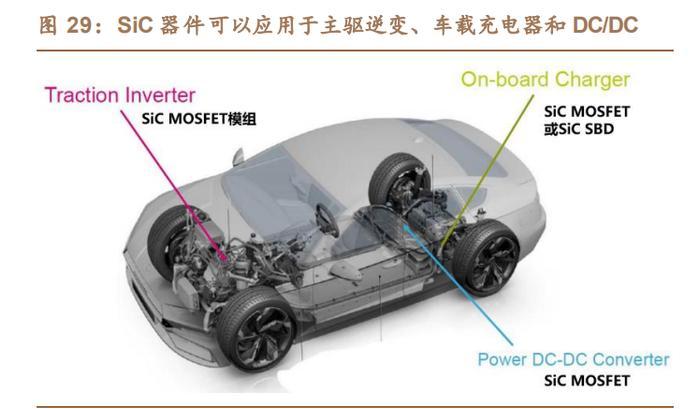

功率半导体核心组件碳化硅靶材制备的MOSFET、IGBT等功率器件,是驱动电机、车载充电器(OBC)、DC/DC转换器等高功率模块的核心。特斯拉Model 3等车型采用碳化硅逆变器,实现电能转换效率提升3%-5%,续航里程延长5%-10%。

充电基础设施升级800V高压快充系统对器件耐压与散热提出更高要求,碳化硅器件通过降低开关损耗、缩小系统体积,助力充电桩功率密度提升。据测算,采用碳化硅模块的60kW充电桩较硅基方案体积可缩小30%。

热管理优化碳化硅陶瓷靶材的高导热特性,使其在电池热管理系统的传感器、导热衬板等部件中发挥关键作用,提升电池组温度一致性,延长电池寿命。

三、市场需求驱动:多因素共振下的增长预期

政策与技术标准推动多国新能源汽车补贴政策与“双碳”目标加速碳化硅渗透,国内车规级碳化硅器件已通过AEC-Q101认证,技术成熟度持续提升。

成本与效率平衡尽管碳化硅器件初期成本高于硅基方案,但其在全生命周期内通过降低能耗、减少散热系统重量、延长部件寿命,实现综合成本优势。预计2025年车用碳化硅市场规模将突破20亿美元。

产能布局加速主要厂商如Wolfspeed、江西科泰等加速8英寸碳化硅衬底产线建设,国产衬底良率与产能快速提升,为下游应用提供基础保障。

四、挑战与应对:产业协同深化

技术迭代壁垒需突破8英寸衬底良率瓶颈、外延层缺陷控制及晶圆加工精度,同时开发适配碳化硅的封装与驱动技术。

供应链自主化我国在衬底环节已具备竞争力,但器件设计、模块封装等环节仍需加强产业链协同,推动国产替代进程。

标准体系完善建立统一的碳化硅器件可靠性测试与失效分析标准,提升车企与供应链的信任度。

结语

碳化硅陶瓷靶材作为新能源汽车功率半导体升级的关键材料,其技术进步与成本下降将持续驱动产业变革。随着高压平台车型普及、充电基础设施升级及供应链自主化推进,碳化硅靶材需求有望在未来5年保持30%以上复合增长率,成为新能源汽车技术迭代的重要支撑。